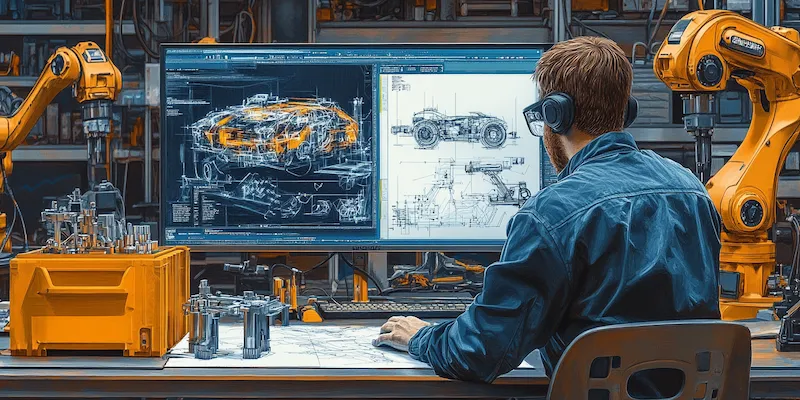

Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to złożony proces, który wymaga starannego planowania i przemyślenia wielu aspektów. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań klienta oraz specyfikacji technicznych, które maszyna ma spełniać. To pozwala na stworzenie wstępnego projektu, który uwzględnia wszystkie niezbędne funkcje oraz parametry. Następnie inżynierowie przystępują do tworzenia modelu 3D, co umożliwia wizualizację maszyny i jej komponentów. W tym etapie ważne jest także przeprowadzenie analizy wytrzymałościowej, aby upewnić się, że konstrukcja będzie odpowiednio solidna i bezpieczna w użytkowaniu. Kolejnym krokiem jest prototypowanie, które pozwala na testowanie różnych rozwiązań i wprowadzanie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej. Ostatecznie, po zakończeniu wszystkich testów i modyfikacji, maszyna jest gotowa do produkcji, a cały proces projektowania można uznać za zakończony.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

Budowa maszyn przemysłowych opiera się na wykorzystaniu nowoczesnych technologii, które znacząco zwiększają efektywność i jakość produkcji. Współczesne maszyny często wykorzystują elementy automatyki oraz robotyki, co pozwala na zautomatyzowanie wielu procesów produkcyjnych. Dzięki zastosowaniu czujników i systemów sterowania możliwe jest monitorowanie pracy maszyn w czasie rzeczywistym oraz optymalizacja ich działania. Dodatkowo, technologie druku 3D zyskują na popularności w budowie prototypów oraz części zamiennych, co przyspiesza proces produkcji i redukuje koszty. W kontekście materiałów wykorzystywanych w budowie maszyn przemysłowych coraz częściej stosuje się kompozyty oraz stopy metali o wysokiej wytrzymałości, które charakteryzują się niską wagą i dużą odpornością na uszkodzenia. Ponadto, rozwój technologii informacyjnych umożliwia integrację maszyn z systemami zarządzania produkcją, co pozwala na lepsze planowanie i kontrolę procesów.

Jakie są najważniejsze aspekty eksploatacji maszyn przemysłowych

Eksploatacja maszyn przemysłowych to kluczowy etap, który decyduje o ich wydajności oraz długowieczności. Ważnym aspektem jest regularne serwisowanie i konserwacja urządzeń, które pozwala na wykrycie potencjalnych usterek zanim staną się one poważnym problemem. Pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn oraz zasad bezpieczeństwa, aby minimalizować ryzyko wypadków przy pracy. Również istotne jest prowadzenie dokumentacji dotyczącej eksploatacji maszyn, co ułatwia analizę ich wydajności oraz identyfikację obszarów wymagających poprawy. Kolejnym ważnym elementem jest monitorowanie zużycia energii przez maszyny oraz optymalizacja procesów produkcyjnych w celu zmniejszenia kosztów operacyjnych. Warto również zwrócić uwagę na wpływ technologii informacyjnych na eksploatację maszyn – systemy zarządzania produkcją mogą dostarczać cennych danych dotyczących efektywności pracy urządzeń oraz umożliwiać szybką reakcję na ewentualne problemy.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

Najnowsze trendy w projektowaniu maszyn przemysłowych koncentrują się głównie na automatyzacji oraz cyfryzacji procesów produkcyjnych. Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która zakłada integrację nowych technologii z tradycyjnymi metodami produkcji. W ramach tego trendu coraz częściej stosuje się Internet Rzeczy (IoT), który umożliwia komunikację między różnymi urządzeniami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu możliwe jest bardziej efektywne zarządzanie procesami produkcyjnymi oraz szybsze podejmowanie decyzji opartych na analizie danych. Inny istotny trend to rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać inżynierów w projektowaniu bardziej zaawansowanych rozwiązań technologicznych. Ponadto rośnie znaczenie zrównoważonego rozwoju – projektanci coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań, które minimalizują negatywny wpływ na środowisko naturalne.

Jakie są kluczowe wyzwania w budowie maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność produkcji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. W miarę jak nowe rozwiązania technologiczne pojawiają się na rynku, inżynierowie muszą być elastyczni i gotowi do wprowadzania innowacji w swoich projektach. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów, które są niezbędne do budowy maszyn. Współpraca z dostawcami oraz kontrola jakości materiałów to kluczowe elementy, które mogą zadecydować o sukcesie projektu. Ponadto, rosnące koszty surowców oraz energii stają się istotnym czynnikiem wpływającym na rentowność produkcji. Firmy muszą więc poszukiwać sposobów na optymalizację procesów oraz redukcję kosztów, co często wiąże się z inwestycjami w nowoczesne technologie. Nie można również zapominać o aspektach związanych z bezpieczeństwem pracy – maszyny muszą być projektowane z myślą o minimalizacji ryzyka wypadków oraz ochronie zdrowia pracowników.

Jakie umiejętności są potrzebne w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych to dziedzina wymagająca szerokiego zakresu umiejętności technicznych oraz interpersonalnych. Kluczową rolę odgrywa wiedza z zakresu inżynierii mechanicznej, która obejmuje znajomość zasad konstrukcji, materiałoznawstwa oraz dynamiki ruchu. Inżynierowie muszą również posiadać umiejętności związane z obsługą programów CAD, które umożliwiają tworzenie precyzyjnych modeli 3D maszyn. Ponadto, znajomość metod analizy wytrzymałościowej oraz symulacji komputerowych jest niezbędna do oceny wydajności konstrukcji przed jej wdrożeniem. Warto także zwrócić uwagę na umiejętności związane z automatyzacją i programowaniem systemów sterowania, ponieważ coraz więcej maszyn opiera się na nowoczesnych rozwiązaniach technologicznych. Oprócz umiejętności technicznych, ważne są również kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikacja oraz umiejętność rozwiązywania problemów. Projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektrycy czy programiści, dlatego umiejętność efektywnej współpracy jest kluczowa.

Jakie są korzyści płynące z automatyzacji w budowie maszyn przemysłowych

Automatyzacja w budowie maszyn przemysłowych przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz ograniczenie błędów ludzkich. Maszyny automatyczne mogą pracować przez dłuższy czas bez przerwy, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Dodatkowo automatyzacja pozwala na lepsze wykorzystanie zasobów – dzięki zastosowaniu zaawansowanych systemów zarządzania produkcją możliwe jest optymalne planowanie pracy maszyn oraz minimalizacja strat materiałowych. Kolejną korzyścią jest poprawa jakości produktów – maszyny automatyczne są w stanie utrzymać stałe parametry produkcji, co przekłada się na mniejsze odchylenia od normy i wyższą jakość finalnych wyrobów. Automatyzacja ma również pozytywny wpływ na bezpieczeństwo pracy – dzięki eliminacji niebezpiecznych czynności wykonywanych przez ludzi można znacząco zmniejszyć ryzyko wypadków przy pracy.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych istnieje wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta oraz specyfikacji technicznych. Niezrozumienie potrzeb użytkownika może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub nie jest dostosowana do konkretnego zastosowania. Innym powszechnym błędem jest ignorowanie analizy ryzyka – brak oceny potencjalnych zagrożeń związanych z eksploatacją maszyny może skutkować poważnymi konsekwencjami dla bezpieczeństwa pracowników oraz samej maszyny. Dodatkowo nieodpowiedni dobór materiałów lub komponentów może prowadzić do awarii lub skrócenia żywotności urządzenia. Często spotykanym problemem jest również brak dokumentacji technicznej lub jej niedokładność, co utrudnia późniejsze serwisowanie i konserwację maszyny. Warto także zwrócić uwagę na niewłaściwe zarządzanie projektem – brak harmonogramu czy nieefektywna komunikacja między członkami zespołu mogą prowadzić do opóźnień oraz przekroczenia budżetu.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych będzie kształtowana przez wiele innowacyjnych trendów i technologii, które mają potencjał znacząco wpłynąć na sposób produkcji i eksploatacji urządzeń. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie robotyki i sztucznej inteligencji. Dzięki tym technologiom możliwe będzie zwiększenie efektywności produkcji oraz poprawa jakości produktów końcowych. Również rozwój Internetu Rzeczy (IoT) otworzy nowe możliwości dla monitorowania stanu maszyn w czasie rzeczywistym oraz przewidywania awarii dzięki analizie danych zbieranych przez czujniki zamontowane w urządzeniach. Zrównoważony rozwój staje się coraz ważniejszym aspektem projektowania maszyn – inżynierowie będą musieli uwzględniać ekologiczne materiały oraz energooszczędne rozwiązania w swoich projektach, aby minimalizować negatywny wpływ na środowisko naturalne. Ponadto rozwój technologii druku 3D może przyczynić się do rewolucji w produkcji części zamiennych oraz prototypów, co pozwoli na szybsze reagowanie na potrzeby rynku i indywidualne wymagania klientów.