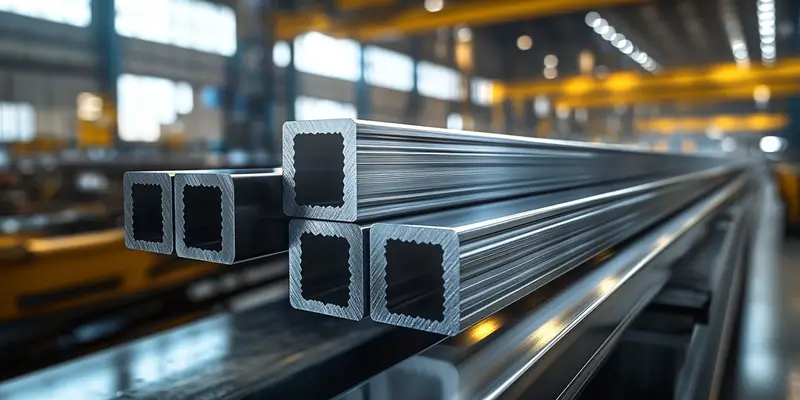

Stal nierdzewna jaka grupa materiałowa

Stal nierdzewna to materiał, który charakteryzuje się wyjątkowymi właściwościami, co czyni go niezwykle popularnym w różnych branżach. Przede wszystkim, stal nierdzewna jest odporna na korozję, co oznacza, że nie rdzewieje ani nie psuje się pod wpływem wilgoci czy chemikaliów. Dzięki temu jest idealnym wyborem do zastosowań w przemyśle spożywczym, chemicznym oraz budowlanym. Kolejną istotną cechą stali nierdzewnej jest jej wytrzymałość mechaniczna. Materiał ten potrafi wytrzymać duże obciążenia, co sprawia, że jest często wykorzystywany w konstrukcjach nośnych oraz w produkcji narzędzi. Dodatkowo stal nierdzewna ma estetyczny wygląd, co czyni ją atrakcyjną dla architektów i projektantów wnętrz. Warto również wspomnieć o łatwości w obróbce stali nierdzewnej, co pozwala na tworzenie skomplikowanych kształtów i detali. Wreszcie, stal nierdzewna jest materiałem ekologicznym, ponieważ można ją w pełni poddać recyklingowi, co przyczynia się do ochrony środowiska.

Jakie są różne grupy stali nierdzewnej i ich zastosowania?

Stal nierdzewna dzieli się na kilka grup, z których każda ma swoje unikalne właściwości i zastosowania. Najpopularniejszymi grupami są stal austenityczna, ferrytowa oraz martenzytyczna. Stal austenityczna to najczęściej stosowany rodzaj stali nierdzewnej, charakteryzujący się doskonałą odpornością na korozję oraz wysoką plastycznością. Jest szeroko stosowana w przemyśle spożywczym oraz medycznym. Z kolei stal ferrytowa ma niższą odporność na korozję, ale jest bardziej odporna na działanie wysokich temperatur. Dlatego znajduje zastosowanie w produkcji elementów narażonych na działanie wysokich temperatur, takich jak rury wydechowe czy piece przemysłowe. Stal martenzytyczna z kolei charakteryzuje się wysoką twardością i wytrzymałością mechaniczną, co czyni ją idealnym materiałem do produkcji narzędzi tnących oraz części maszyn. Oprócz tych trzech głównych grup istnieją także inne odmiany stali nierdzewnej, takie jak stal duplexowa czy superduplexowa, które łączą cechy różnych grup i są stosowane w szczególnie wymagających warunkach.

Jakie są zalety stosowania stali nierdzewnej w budownictwie?

Stal nierdzewna ma wiele zalet, które czynią ją idealnym materiałem do zastosowania w budownictwie. Przede wszystkim jej odporność na korozję sprawia, że konstrukcje wykonane z tego materiału mają dłuższą żywotność i wymagają mniejszej konserwacji. Dzięki temu inwestycje budowlane mogą być bardziej opłacalne w dłuższej perspektywie czasowej. Ponadto stal nierdzewna charakteryzuje się dużą wytrzymałością na obciążenia statyczne i dynamiczne, co czyni ją odpowiednią do budowy mostów, wieżowców oraz innych dużych struktur inżynieryjnych. Kolejnym atutem jest estetyka stali nierdzewnej; jej nowoczesny wygląd sprawia, że często wykorzystywana jest w architekturze współczesnej jako element dekoracyjny. Dodatkowo stal nierdzewna jest łatwa do formowania i obróbki, co pozwala na tworzenie skomplikowanych kształtów oraz detali architektonicznych. Warto również zwrócić uwagę na aspekt ekologiczny; stal nierdzewna może być poddawana recyklingowi bez utraty swoich właściwości, co przyczynia się do zrównoważonego rozwoju branży budowlanej.

Jakie są najczęstsze zastosowania stali nierdzewnej w przemyśle?

Stal nierdzewna znajduje szerokie zastosowanie w różnych gałęziach przemysłu ze względu na swoje wyjątkowe właściwości. W przemyśle spożywczym używana jest do produkcji sprzętu kuchennego, zbiorników na żywność oraz elementów linii produkcyjnych ze względu na swoją odporność na korozję i łatwość w utrzymaniu czystości. W przemyśle chemicznym stal nierdzewna wykorzystywana jest do budowy zbiorników magazynowych oraz rur transportowych dla substancji agresywnych chemicznie. Jej odporność na działanie kwasów i zasad sprawia, że jest idealnym materiałem do tego typu zastosowań. W przemyśle motoryzacyjnym stal nierdzewna znajduje zastosowanie w produkcji elementów układów wydechowych oraz części silników ze względu na swoją odporność na wysokie temperatury i korozję. Również w medycynie stal nierdzewna odgrywa kluczową rolę; używana jest do produkcji narzędzi chirurgicznych oraz implantów ze względu na swoje właściwości biokompatybilne oraz łatwość dezynfekcji. Dodatkowo stal nierdzewna znajduje zastosowanie w budownictwie jako elementy konstrukcyjne oraz dekoracyjne dzięki swojej estetyce i trwałości.

Jakie są różnice między stalą nierdzewną a innymi materiałami?

Stal nierdzewna wyróżnia się na tle innych materiałów, takich jak stal węglowa, aluminium czy tworzywa sztuczne, dzięki swoim unikalnym właściwościom. Przede wszystkim stal nierdzewna jest znacznie bardziej odporna na korozję niż stal węglowa, która po kontakcie z wilgocią i tlenem szybko rdzewieje. To sprawia, że stal nierdzewna jest preferowanym wyborem w środowiskach narażonych na działanie wilgoci, takich jak przemysł spożywczy czy chemiczny. W porównaniu z aluminium, stal nierdzewna ma wyższą gęstość i wytrzymałość, co czyni ją lepszym wyborem do zastosowań wymagających dużej nośności. Aluminium jest lżejsze i łatwiejsze w obróbce, ale nie oferuje takiej samej odporności na wysokie temperatury i korozję. Tworzywa sztuczne z kolei są często tańsze i lżejsze, ale ich trwałość i odporność na wysokie temperatury są znacznie niższe niż w przypadku stali nierdzewnej. Dodatkowo stal nierdzewna ma lepsze właściwości mechaniczne, co czyni ją bardziej odpowiednią do zastosowań wymagających dużej wytrzymałości. Warto również zauważyć, że stal nierdzewna jest materiałem ekologicznym, ponieważ może być poddawana recyklingowi bez utraty swoich właściwości, co nie zawsze dotyczy tworzyw sztucznych.

Jakie są koszty związane z wykorzystaniem stali nierdzewnej?

Koszty związane z wykorzystaniem stali nierdzewnej mogą być zróżnicowane i zależą od wielu czynników, takich jak rodzaj stali, jej zastosowanie oraz proces produkcji. Na ogół stal nierdzewna jest droższa od stali węglowej ze względu na dodatkowe składniki stopowe, takie jak nikiel czy chrom, które zwiększają jej odporność na korozję. Koszt zakupu stali nierdzewnej może być wyższy, ale warto pamiętać o długoterminowych oszczędnościach wynikających z jej trwałości i niskich kosztów konserwacji. W przypadku projektów budowlanych czy przemysłowych należy również uwzględnić koszty obróbki stali nierdzewnej, które mogą być wyższe niż w przypadku innych materiałów. Obróbka stali nierdzewnej wymaga specjalistycznych narzędzi i technologii, co wpływa na całkowity koszt projektu. Z drugiej strony, dzięki swojej wyjątkowej odporności na korozję i wysoką wytrzymałość, stal nierdzewna może zmniejszyć koszty związane z konserwacją oraz wymianą uszkodzonych elementów w dłuższej perspektywie czasowej. Dodatkowo warto zwrócić uwagę na aspekt ekologiczny; stal nierdzewna jest materiałem podlegającym recyklingowi, co może przynieść dodatkowe oszczędności w kontekście ochrony środowiska.

Jakie są najnowsze trendy w obróbce stali nierdzewnej?

Obróbka stali nierdzewnej stale ewoluuje wraz z postępem technologicznym i rosnącymi wymaganiami rynku. Jednym z najnowszych trendów jest zastosowanie zaawansowanych technologii cyfrowych i automatyzacji w procesach produkcyjnych. Dzięki nowoczesnym maszynom CNC możliwe jest precyzyjne cięcie oraz formowanie stali nierdzewnej, co pozwala na tworzenie skomplikowanych kształtów i detali przy minimalnych stratach materiału. Kolejnym istotnym trendem jest rozwój technologii spawania, które umożliwiają łączenie elementów ze stali nierdzewnej w sposób bardziej efektywny i estetyczny. Nowoczesne metody spawania, takie jak TIG czy MIG, pozwalają na uzyskanie mocnych połączeń bez konieczności stosowania dodatkowych materiałów spawalniczych. Również techniki obróbki powierzchniowej stają się coraz bardziej zaawansowane; stosowanie powłok ochronnych oraz nowoczesnych metod polerowania pozwala na uzyskanie lepszej odporności na korozję oraz estetyki finalnego produktu. Warto także zwrócić uwagę na rosnące zainteresowanie ekologicznymi metodami produkcji; wiele firm inwestuje w technologie zmniejszające zużycie energii oraz emisję odpadów podczas obróbki stali nierdzewnej.

Jakie są przyszłe kierunki rozwoju stali nierdzewnej?

Przemysł stali nierdzewnej stoi przed wieloma wyzwaniami oraz możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków będzie dalsza innowacja w zakresie materiałów; badania nad nowymi stopami stali nierdzewnej mogą prowadzić do stworzenia jeszcze bardziej odpornych i wszechstronnych materiałów. Przykładem mogą być stale o podwyższonej odporności na korozję lub wysokotemperaturowe stale martenzytyczne przeznaczone do ekstremalnych warunków pracy. Kolejnym istotnym kierunkiem rozwoju będzie zwiększenie efektywności procesów produkcyjnych poprzez automatyzację oraz zastosowanie sztucznej inteligencji w zarządzaniu procesami produkcyjnymi. Dzięki tym technologiom możliwe będzie optymalizowanie procesów obróbczych oraz zmniejszenie kosztów produkcji. Również aspekty ekologiczne będą miały znaczący wpływ na przyszłość branży; rosnąca świadomość ekologiczna społeczeństwa oraz regulacje prawne dotyczące ochrony środowiska będą wymuszać na producentach poszukiwanie bardziej zrównoważonych metod produkcji oraz recyklingu stali nierdzewnej. Wreszcie rozwój cyfryzacji oraz Internetu rzeczy otworzy nowe możliwości dla monitorowania jakości produktów oraz zarządzania łańcuchami dostaw w branży stali nierdzewnej.

Jakie są najważniejsze certyfikaty dla producentów stali nierdzewnej?

Certyfikaty jakości odgrywają kluczową rolę w branży stali nierdzewnej, zapewniając klientów o zgodności produktów z określonymi standardami bezpieczeństwa i jakości. Jednym z najważniejszych certyfikatów jest norma ISO 9001, która dotyczy systemu zarządzania jakością i potwierdza zdolność producenta do dostarczania produktów spełniających wymagania klientów oraz regulacje prawne. Kolejnym istotnym certyfikatem jest ISO 14001 dotyczący zarządzania środowiskowego; jego posiadanie świadczy o tym, że producent podejmuje działania mające na celu minimalizację wpływu swojej działalności na środowisko naturalne. W przypadku przemysłu spożywczego ważne są także certyfikaty HACCP oraz FDA; potwierdzają one bezpieczeństwo materiałów używanych do kontaktu z żywnością oraz ich zgodność z normami zdrowotnymi. Dodatkowo producenci mogą ubiegać się o certyfikaty dotyczące specyficznych zastosowań ich produktów; przykładem mogą być certyfikaty ASME dla komponentów wykorzystywanych w przemyśle energetycznym czy petrochemicznym.